Objectif

Le client nous a contactés parce qu'il poursuivait les objectifs suivants afin d'améliorer son flux de production:

1. Augmenter la productivité de la ligne d'assemblage de l'emballage qui était totalement manuelle.

2. Réduction des matériaux non verts: des protections en polystyrène étaient appliquées en manière manuelle (non recyclables).

3. Réduire les gaspillages en usine (MUDA et MURA) en termes de temps et de codes d'articles avec des consommations occasionnels (par décision de l'opérateur).

4. Minimiser les retours.

5. Améliorer l'aspect esthétique de l'emballage pour augmenter la qualité perçue du produit par le client.

Solution

Afin de répondre aux exigences du client, le système a été conçu comme suit:

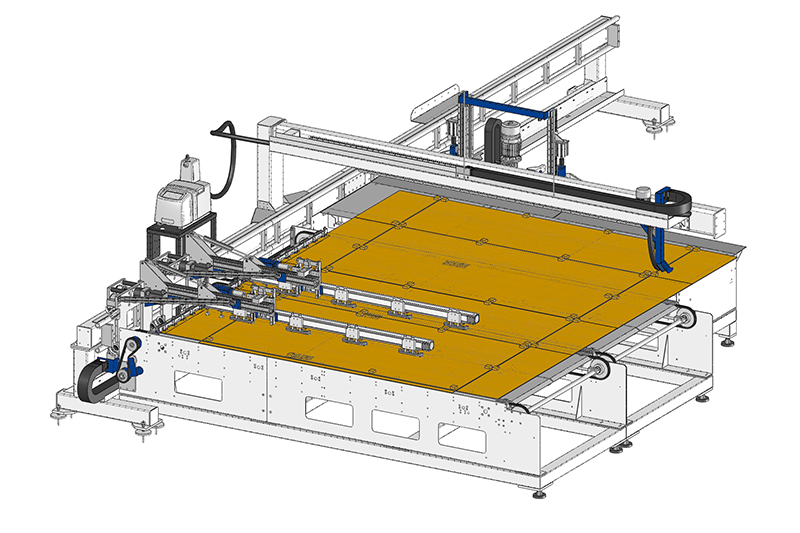

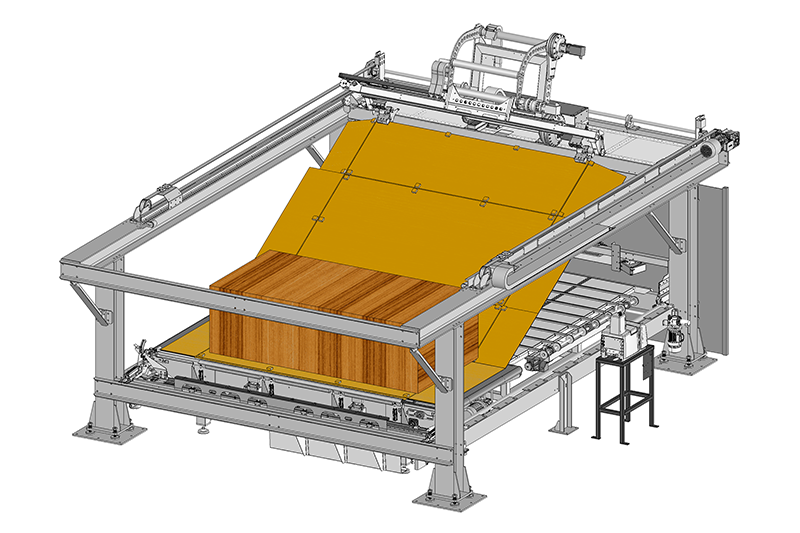

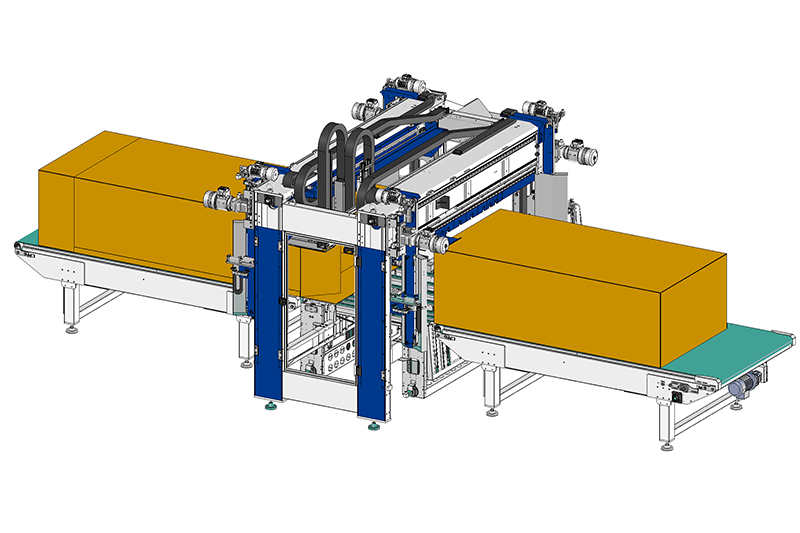

1. Une installation toute sur mesure et automatisée pour la production et la fermeture de boîtes type 201.

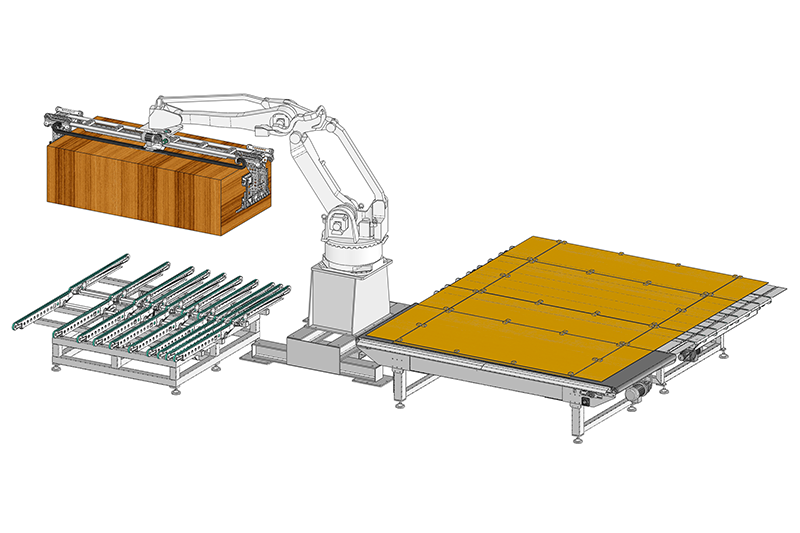

2. Les protections en polystyrène ont été totalement supprimées et elle sont remplacées par une section dédiée à l'application mécanique de blocs en carton alvéolaire sur les quatre côtés de la boîte.

3. En plus de la création de la boîte sur mesure juste-à-temps et à la réduction du temps d'emballage, cette solution a permis d'augmenter la productivité (35 sec/boîte).

4. La boîte est équipée d'une épaisseur supplémentaire de protection qu'elle a garanti la réduction presque totale des retours dus à l'endommagement du meuble pendant le transport. Les retours ont été réduits de 12 à 1 par mois.

5. Les fonctions externes (esthétique perçue par le client) et internes (le stockage et la transportabilité du colis) ont été améliorées.