Obiettivo

1. Rendere più efficiente il processo di imballaggio che prima veniva effettuato in maniera totalmente manuale.

2. ROI pianificato di cinque anni.

3. Ridurre drasticamente il quantitativo di scatole sovradimensionate per ottimizzare i volumi a magazzino e delle spedizioni.

4. Aumentare la produttività attuale di 600 pz al giorno.

5. Mantenere l'ottima qualità dell'imballo.

Soluzione

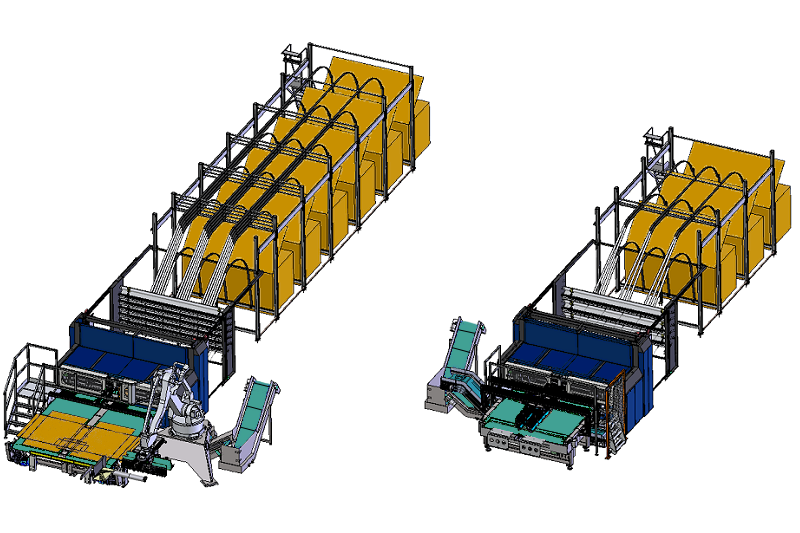

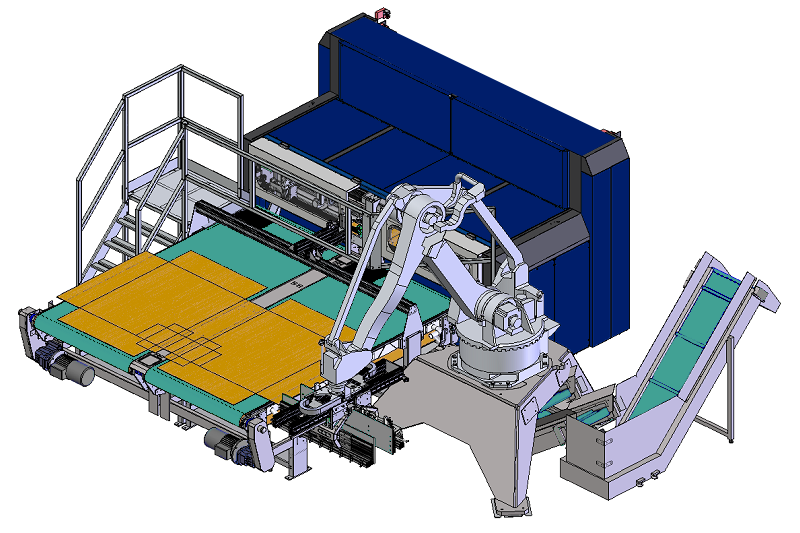

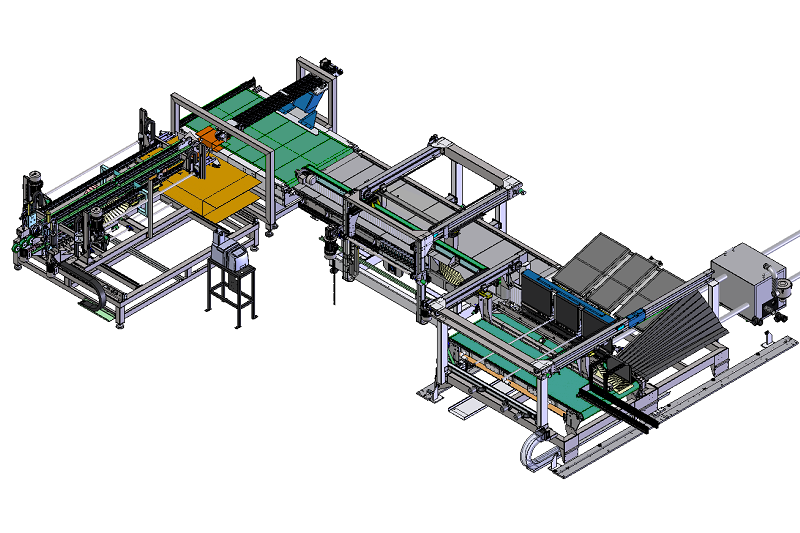

1. E' stato progettato un impianto ad alto livello di automazione. L'unica procedura manuale è l'inserimento del prodotto all'interno della scatola, essendo molto particolare necessita di essere manipolato con molta cura.

2. ROI reale ottenuto in meno di due anni e mezzo.

3. Da 26 codici di scatole da adattare manualmente, l'impianto è in grado di produrre e gestire 2307 differenti misure di scatole.

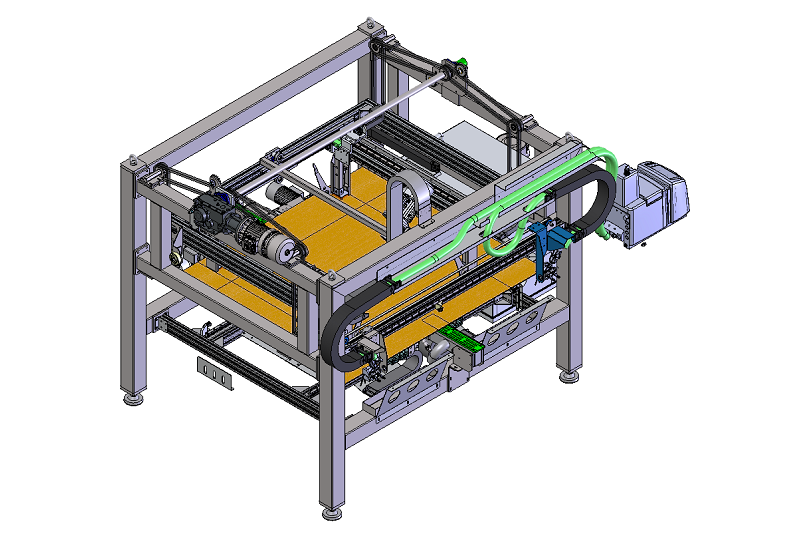

4. Per mantenere la qualità dell'imballo l'impianto è stato equipaggiato con 2 macchine imballi: una dedicata alla produzione e formazione del vassoio che contiene il prodotto da imballare. La seconda produce l'imballo esterno. Questo permette una perfetta protezione del prodotto all'interno e il disegno creato su misura per il cliente ha permesso di mantenerne la buona qualità estetica.